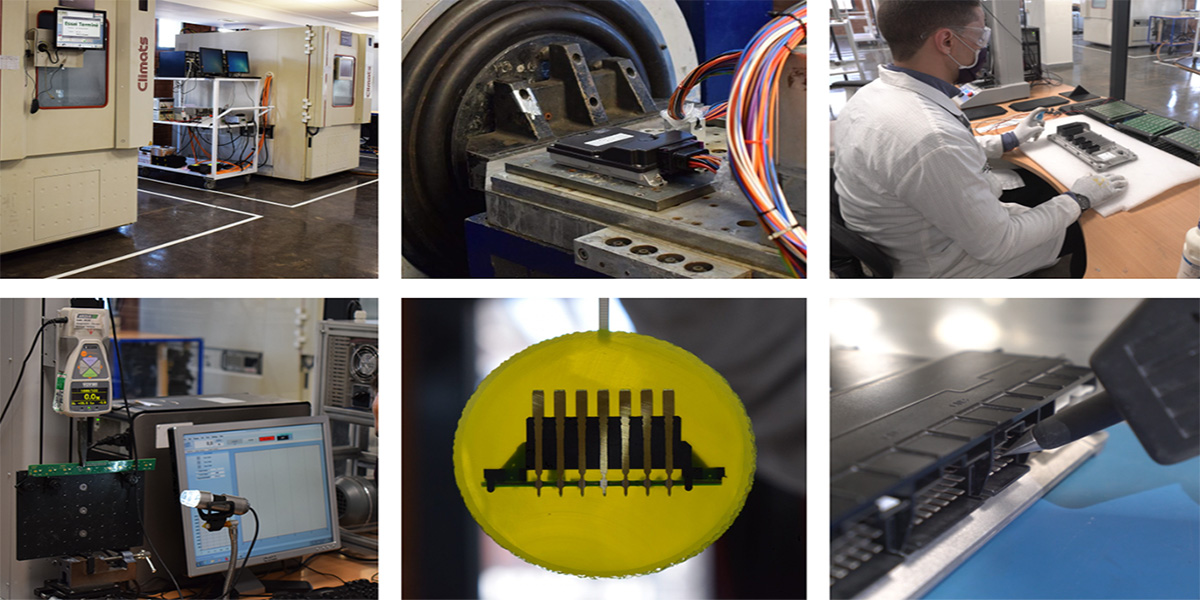

ACTIA Engineering Services, premier laboratoire d’essais électroniques d’Afrique du Nord accrédité ISO 17025 dans le domaine d’essais thermomécaniques a récemment franchi une étape majeure en matière de test & qualification électronique en se dotant de deux équipements de pointe lui permettant de conserver sa position de laboratoire d’essais de premier plan. Ces deux nouveaux ajouts, un système de vibration de pointe pour l’activité thermomécanique et un microscope optique inversé de dernière génération pour l’activité microsections, témoignent de l’engagement d’ACTIA Engineering Services à relever les défis croissants de la qualification des cartes & produits électroniques. Voyons comment.

Des équipements révolutionnaires contribuant à l’excellence d’ACTIA en qualification électronique

Du train très grande vitesse à l’avion grand porteur, les progrès technologiques transforment profondément les produits électroniques embarqués, repoussent les limites de l’innovation et posent de nouveaux défis en matière de qualification électronique. Cette dernière joue un rôle crucial pour garantir la fiabilité et la performance des produits embarqués. Les défis auxquels sont confrontés les laboratoires d’essais électroniques sont de plus en plus complexes et exigeants. C’est pourquoi ACTIA Engineering Services se dote aujourd’hui de deux nouveaux équipements majeurs renforçant ses capacités à relever les défis de la qualification électronique dans un environnement en constante évolution.

Le laboratoire d’essais électroniques se dote d’un système de vibration à capacité étendue

Le nouveau pot vibrant d’ACTIA Engineering Services ouvre de nouvelles perspectives dans le domaine de l’analyse thermomécanique. Le laboratoire disposait déjà de 2 systèmes de vibration, et l’ajout de ce nouveau système représente une avancée significative.

Ses capacités de force de vibration de 40KN et de choc mécanique de 80KN permettent une simulation encore plus précise des environnements extrêmes auxquels les produits embarqués peuvent être exposés.

Grâce à cette technologie de pointe, le laboratoire d’essais électroniques est en mesure d’évaluer la résistance et la durabilité des composants électroniques face à des vibrations intenses. Les produits embarqués doivent faire face à des conditions de fonctionnement exigeantes, telles que les vibrations des moteurs, les chocs lors des transports ou les mouvements dans des environnements hostiles. En reproduisant ces contraintes de manière précise, le nouveau système de vibration permet de mettre à l’épreuve les produits et de garantir leur performance optimale dans des conditions réelles.

Un microscope optique inversé pour le laboratoire d’essais électroniques : une vision approfondie de la fiabilité des composants et des cartes électroniques

Le laboratoire d’essais électroniques d’ACTIA Engineering Services a également acquis un microscope optique inversé de dernière génération, offrant une avancée révolutionnaire dans le domaine de l’analyse des microsections. Cet équipement ultra-performant permet une inspection Macro & Micro structurelle des matériaux et des composants électroniques avec une résolution et une clarté exceptionnelle.

Avec une précision de mesures de 0,01µm, ce microscope optique inversé offre une gamme de prestations de microsections essentielles pour la qualification électronique. Il permet de caractériser les cartes de circuits imprimés, d’analyser les joints de brasure et de réaliser des inspections microscopiques optiques.

Le laboratoire d’essais électroniques d’AES accompagne ses clients dans la fiabilité des produits technologiques.

« Dans notre organisation, nous comprenons l’importance de fournir un service de qualité, rapide et fiable, tout en respectant les normes et réglementations nationales et internationales en vigueur dans toutes les régions du monde. »

Explique Walid ROUIS, Directeur Général d’ACTIA Engineering Services.

Des exigences de qualité strictes

La qualification électronique joue un rôle essentiel dans l’assurance de la fiabilité des produits technologiques. Dans un monde où les avancées technologiques redéfinissent continuellement les normes de l’innovation, il est primordial de s’assurer que les produits embarqués répondent aux exigences de qualité les plus strictes.

La mise sur le marché européen exige une attention particulière à la sécurité des personnes et de l’environnement, en se conformant aux directives et aux nouvelles approches réglementées. Le concept de libre circulation des marchandises est au cœur de cet objectif, permettant aux produits qualifiés de circuler librement à travers les frontières de l’Union européenne. Dans ce contexte, la responsabilité principale repose sur le fabricant ou son représentant, qui doit garantir que ses produits répondent aux normes de sécurité et de performance requises.

Des solutions de qualification électronique de pointe

Pour faciliter ce processus, des procédures simplifiées, telles que l’autocertification, sont mises en place. Cela permet aux fabricants de déclarer eux-mêmes la conformité de leurs produits aux exigences réglementaires spécifiques. Toutefois, il est essentiel que ces autocertifications reposent sur des tests rigoureux et des méthodes acceptées afin d’assurer une évaluation précise et fiable des produits.

« En tant qu’organisation spécialisée dans la qualification électronique, notre rôle est de veiller à ce que les produits technologiques répondent aux normes de fiabilité et de sécurité les plus élevées. Nous nous engageons à mettre en œuvre des méthodes et des processus de test avancés pour évaluer la performance des produits, détecter les éventuels défauts et garantir une qualité irréprochable.

Par exemple, nous avons mis en place deux nouveaux protocoles de tests :

Expose Nizar DHOUIB, référent technique de l’activité microsections, au sein du laboratoire d’essais électroniques d’ACTIA Engineering Services

– un protocole de contrôle des composants contrefaits, ce dernier est en en forte demande, suite à la crise d’approvisionnement des composants électroniques, pendant & après le Covid,

– et un protocole de caractérisation des soudures par résistance, utilisé notamment dans l’assemblage des cellules de batterie d’de vélo électrique. »

Les engagements d’ACTIA envers la conformité, la qualité et l’innovation lui permettent de fournir des solutions de qualification électronique de pointe, contribuant ainsi à la création d’un marché européen d’équipements sûrs et fiables pour tous.

Une gamme assez diversifiée d’essais, satisfaisant les exigences de plusieurs secteurs des produits électroniques

Le laboratoire d’essais électroniques d’ACTIA Engineering Services, s’investit continuellement pour accompagner ses clients à mener les essais et tests de qualification exigés par les références normatives en vigueur, afin de garantir la fiabilité optimale de leurs produits. Les tests effectués couvrent plusieurs domaines clés pour assurer la fiabilité et la durabilité des produits.

Les tests mécaniques et combinés

Ces tests permettent de simuler les contraintes physiques auxquelles les produits peuvent être soumis. Ces tests évaluent la résistance aux chocs, aux vibrations, aux chutes, ainsi que la robustesse générale du produit face à des conditions d’utilisation réelles.

Les tests climatiques et thermiques

Ces tests visent à évaluer la capacité des produits à fonctionner dans des environnements extrêmes. Ils incluent des cycles de température, des tests de résistance à l’humidité, à la chaleur, au froid, ainsi que des simulations de conditions atmosphériques spécifiques. Ces tests permettent de vérifier la performance et la stabilité des produits dans des conditions variées.

Le laboratoire effectue également des tests de corrosion et chimiques

Ceci afin d’évaluer la résistance des produits aux agressions de l’environnement. Ces tests reproduisent les conditions corrosives, les expositions chimiques et les interactions potentielles avec des substances corrosives ou agressives, afin de garantir la durabilité et l’intégrité des produits.

Les tests PCB (Printed Circuit Board) et PCBA (Printed Circuit Board Assembly)

Ces tests sont spécifiques à l’évaluation des cartes de circuits imprimés. Ils permettent de vérifier la qualité des connexions électriques, la conformité des composants, la résistance aux surtensions, ainsi que la performance globale des circuits imprimés dans des conditions réelles d’utilisation.

Les tests de microsection

Ces tests offrent une analyse approfondie de la structure interne des composants électroniques. Grâce à des microscopes avancés, ils permettent de détecter les défauts de soudure, les fissures, les inclusions, ou tout autre problème qui pourraient compromettre la fiabilité des produits.

Les tests de Compatibilité électromagnétique (CEM) électrique

Ils sont réalisés pour évaluer la capacité des produits à fonctionner correctement en présence d’interférences électromagnétiques. Ces tests vérifient la conformité aux normes de CEM et s’assurent que les produits sont protégés contre les perturbations électromagnétiques qui pourraient affecter leur bon fonctionnement.

La conception des supports de simulation de tests dédiés : le service en plus

Les supports de fixation développés par le laboratoire AES assurent la stabilité et la sécurité des équipements électroniques, du câblage et des composants mécaniques pendant les essais.

Des supports personnalisés

Les supports de test de simulation personnalisés sont conçus en tenant compte des spécifications précises de chaque produit à tester. Ils garantissent une fixation sans résonance, minimisant ainsi les interférences potentielles et assurant des conditions de test fiables et reproductibles. Grâce à leur conception performante, ces supports permettent de réaliser des essais de vibration, de choc et de stress mécanique tout en préservant l’intégrité des produits.

La conception de supports de test constituent une valeur ajoutée pour le laboratoire d’essais électroniques

En développant ces supports de test de simulation dédiés, ACTIA Engineering Services apporte une valeur ajoutée en termes de garantie des coûts et des délais des tests.

Cela permet de :

- – réduire les délais de qualification,

- – d’optimiser les coûts associés aux tests et

- – de garantir une haute fiabilité des résultats obtenus.

En conclusion, l’acquisition de ces deux nouveaux équipements majeurs renforce la position d’ACTIA Engineering Services en tant qu’acteur de premier plan dans le domaine de la qualification électronique. Grâce à sa maitrise des méthodes d’essais normalisées, ses équipements performants et ses ressources habilitées, le laboratoire offre une large variété de tests et une expertise de pointe pour les produits embarqués.

En s’appuyant sur un réseau étendu de laboratoires partenaires, privés ou étatiques, ACTIA Engineering Services complète son offre de services et renforce sa capacité à répondre aux besoins spécifiques des clients internationaux.