ACTIA Colomiers : l’amélioration continue comme moteur de transformation industrielle.

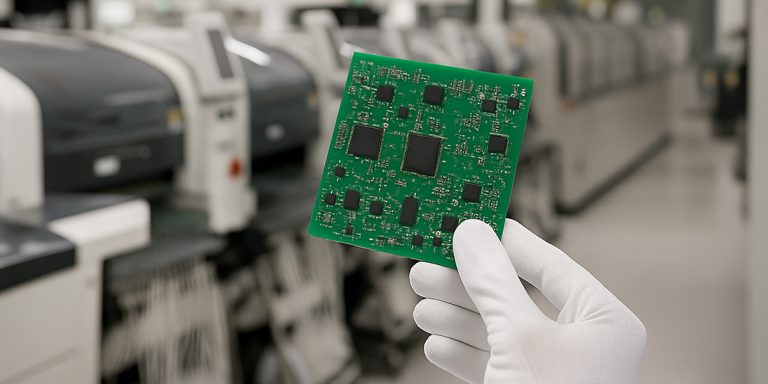

L’usine vitrine du groupe ACTIA, située à Colomiers, poursuit sa transformation en profondeur. Dans un environnement industriel exigeant et en mutation rapide, ACTIA Colomiers s’inscrit pleinement dans une dynamique d’amélioration continue, de modernisation et de performance durable. Ce site industriel, certifié selon les standards les plus élevés, incarne la stratégie du groupe en matière d’excellence opérationnelle et de compétitivité industrielle.

Depuis 2015, ACTIA a engagé un vaste programme de transformation de son outil de production, avec pour objectifs la modernisation des équipements, la digitalisation des processus, l’automatisation ciblée et une meilleure maîtrise de l’impact environnemental. Ces évolutions s’inscrivent dans une vision long terme : celle de l’Usine du Futur.

Transformation des lignes de production : restructuration, maîtrise et performance

L’année 2024 marque une nouvelle étape majeure dans la transformation des lignes de production du site. Le travail engagé a consisté à redéfinir les îlots de production selon des pôles de compétences, dans une logique de standardisation des pratiques, de capitalisation sur les savoir-faire internes, et de structuration autour de clusters technologiques.

Une attention particulière a été portée au séquençage des lignes grande série, qu’elles soient en configuration duale ou simple, afin d’optimiser les enchaînements de production, de renforcer la lisibilité des flux, et d’améliorer les temps d’écoulement. Le secteur CMS a bénéficié d’une simplification du planning de production, tandis que le processus d’intégration PCB a été ajusté pour permettre un réapprovisionnement fluide depuis les sessions CMS.

La réorganisation a également permis d’optimiser les stocks de produits finis, en garantissant leur disponibilité et leur livraison dans les délais impartis aux clients.

Concernant les séries complexes, les lignes ont été reconfigurées selon une logique de clusters technologiques.

« Plus de 250 équipements ont été déplacés l’année dernière, et 400 qualifications ont été réalisées sans interruption de la production ni impact pour les clients. En moyenne, dix équipements ont été relocalisés chaque semaine, démontrant une maîtrise opérationnelle remarquable de nos équipes. Cette refonte permet une rationalisation des espaces de production, une meilleure gestion des en-cours (WIP), et une organisation des zones selon les stratégies de production, avec des niveaux minimum et maximum clairement définis. Ces transformations renforcent l’excellence opérationnelle du site et facilitent sa montée en charge dans un contexte industriel complexe. »

Précise Olivier MIQUEL, Directeur de l’usine d’ACTIA Colomiers.

Réorganisation logistique et automatisation des flux physiques

La deuxième priorité a porté sur l’optimisation de la logistique et des flux physiques au sein de l’atelier.

Le service matière première a été totalement réorganisé pour améliorer la maîtrise des flux, prévenir les ruptures d’approvisionnement, et renforcer la traçabilité des non-conformités. Ce travail a permis une meilleure réactivité et une plus grande fiabilité des circuits logistiques internes.

ACTIA Colomiers a également intégré de nouveaux outils d’automatisation. Un robot mobile autonome (AMR), conçu par une entreprise locale basée à Gaillac, a rejoint les lignes CMS début 2025. Entièrement autonome, ce robot assure la distribution des bobines en bord de ligne, après un apprentissage complet de la cartographie du site. Il effectue environ 30 kilomètres par semaine, évite les écarts d’inventaire, renforce la traçabilité, et contribue à l’application des standards 5S et Kanban électronique.

En parallèle, un projet de petit train autonome est en cours de test. Ce dispositif vise à assurer la distribution de la matière première en bord de ligne et l’évacuation des produits finis, tout en aérant les zones de production et en rationalisant les flux de circulation. Un marquage laser automatisé est également à l’étude.

Dans cette logique d’amélioration continue, l’usine a aussi déployé des chariots Kanban, conçus sur mesure, pour fluidifier l’approvisionnement entre les postes. Ils permettent une réduction des déplacements, une meilleure visualisation des besoins, et un fonctionnement en flux tiré, au plus proche des rythmes réels de production. Cette solution simple et efficace s’inscrit pleinement dans la stratégie d’excellence du site.

Réduction de l’empreinte carbone : sobriété énergétique et pilotage intelligent

ACTIA Colomiers place la performance environnementale au cœur de sa stratégie industrielle. Le site s’est fixé un objectif ambitieux : réduire de 20 % sa consommation électrique sur les trois prochaines années.

Pour y parvenir, 60 capteurs connectés ont été déployés afin de suivre en temps réel la consommation de 85 % des équipements du site. Cette instrumentation fine permet d’identifier les postes énergivores, de définir les équipements à arrêter ou à optimiser, et de lancer des campagnes ciblées : détection de fuites d’air comprimé, remplacement de l’éclairage par des LED dans les ateliers et les entrepôts, etc.

Le site a également mis en place des règles strictes en matière de chauffage et de climatisation, avec des seuils de température maîtrisés et une meilleure isolation des bâtiments (murs, fenêtres double vitrage).

Au-delà des équipements, une campagne d’animation et de sensibilisation a été lancée pour inciter les collaborateurs à adopter les bons réflexes et à participer activement aux économies d’énergie.

ACTIA Colomiers démontre ainsi qu’il est possible d’absorber la croissance de la production électronique sans augmenter la consommation énergétique, en pilotant finement les usages et en investissant dans des solutions durables.

Une dynamique de transformation globale, au service de la performance et des clients

La transformation engagée à ACTIA Colomiers repose sur trois piliers complémentaires : l’évolution des lignes de production, la réorganisation des flux physiques, et la réduction de l’empreinte environnementale. Ces axes s’inscrivent dans une stratégie globale tournée vers l’innovation, la compétitivité et la satisfaction client.

En parallèle, l’usine poursuit sa digitalisation, avec le déploiement progressif d’outils numériques sur les postes et la généralisation de pratiques connectées. La formation des équipes reste également un levier clé, en particulier dans le domaine de la supply chain, où une montée en compétence est engagée sur toute la chaîne de valeur. Un centre de formation a également été mis en place pour favoriser le développement de la polyvalence et l’acquisition de nouvelles compétences.

Comme le rappelle le directeur du site : « Le client est au centre de nos attentions, de nos actions. Chaque décision, chaque amélioration vise à garantir la qualité, le coût et les délais. » ACTIA Colomiers incarne ainsi une vision industrielle exigeante, moderne et responsable, en phase avec les enjeux du futur.

Visiter le site web EMS Contacter nos experts EMS